纏繞管換熱器:高效緊湊的熱交換革命

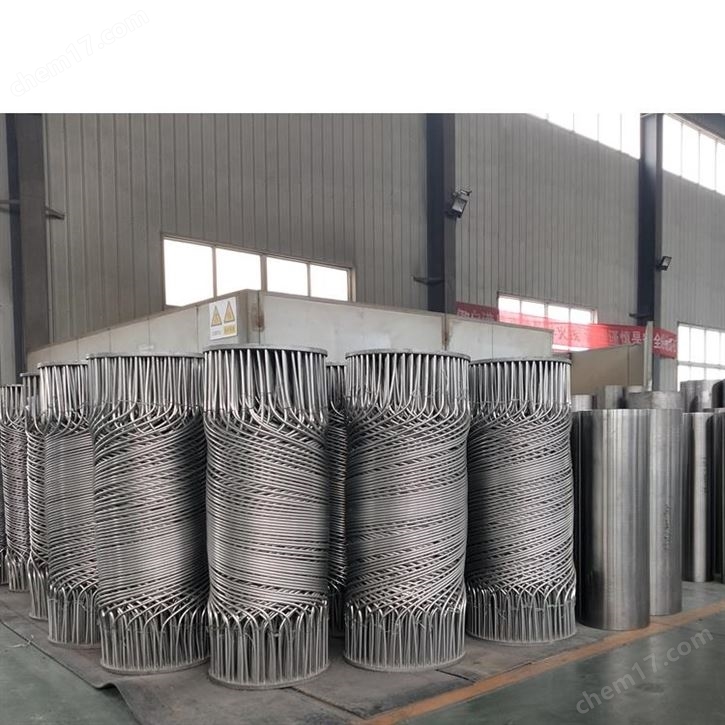

在能源危機與碳中和目標并行的工業領域,纏繞管換熱器憑借其螺旋纏繞結構與換熱性能,成為高壓、深冷及多介質復雜工況下的核心設備。這種將傳熱管以螺旋狀纏繞在中心筒體上的創新設計,不僅突破了傳統換熱器的物理極限,更在節能降耗與工藝優化方面展現出革命性優勢。

一、結構創新:螺旋纏繞的機械美學

纏繞管換熱器的核心在于其精密的螺旋管束結構。多根金屬管(如不銹鋼、銅合金)以3°~20°的纏繞角度呈螺旋狀分層纏繞,相鄰兩層的螺旋方向相反,形成類似彈簧的同心圓結構。這種設計通過平墊條和異形墊條精準控制管間距,配合管箍固定,確保流體在管程內呈螺旋流動時產生二次流效應。

其結構組成包含四大關鍵系統:

殼體系統:圓柱形壓力容器承受高壓,內部容納纏繞管束。

管束系統:單管或多管焊接后螺旋纏繞,總長度可達數百米,形成超大換熱面積。

分配系統:通過管板將不同介質分配至獨立管束,實現多股流體同時換熱。

支撐系統:防震條與定距柱消除振動,確保長期穩定運行。

二、性能突破:效率與緊湊性的雙重飛躍

超高效傳熱

螺旋流動使管程流體產生強烈湍流,同時殼程流體在反向纏繞的管層間形成復雜擾動,總傳熱系數最高可達14000 W/(m2·℃),是傳統管殼式換熱器的3-5倍。在LNG液化過程中,其換熱效率使裝置能耗降低20%以上。

緊湊設計

單位容積傳熱面積達100-170 m2/m3,體積僅為同等換熱量傳統設備的1/10。以直徑1.2米的纏繞管換熱器為例,其換熱能力相當于5臺直徑3米的列管式換熱器串聯,大幅節省空間與安裝成本。

多介質協同能力

通過多管板設計,可實現單臺設備內4-6股流體的同時換熱。在煤化工領域,某企業采用該技術將合成氣冷卻、蒸汽加熱和廢水余熱回收整合至一臺設備,系統復雜度降低60%。

工況適應性

全不銹鋼結構耐受400℃高溫與1.6MPa壓力,無需減溫減壓裝置。在加氫裂化裝置中,其耐氫腐蝕特性使設備壽命延長至15年,遠超傳統設備的8年周期。

三、應用版圖:從深冷到高溫的全面滲透

能源領域

LNG液化:作為主低溫換熱器,將天然氣冷卻至-162℃,單臺設備日處理量達300萬立方米。

氫能產業:在電解水制氫系統中,其高效換熱使氫氣液化能耗降低25%。

核電余熱回收:通過鈉-鉀合金中間回路,將反應堆余熱轉化為蒸汽發電。

化工與石化

低溫甲醇洗:在-50℃工況下實現酸性氣體脫除,換熱效率較傳統設備提升40%。

加氫裂化:替代U型管換熱器,解決高壓氫氣環境下的泄漏難題。

新興領域

海洋工程:在FPSO(浮式生產儲卸油裝置)中,其緊湊結構適應平臺空間限制,同時耐受海水腐蝕。

食品加工:用于UHT(超高溫瞬時滅菌)系統,在140℃下保持3秒滅菌,最大限度保留牛奶營養。

四、技術挑戰與未來方向

盡管纏繞管換熱器已實現商業化應用,但仍面臨兩大技術瓶頸:

制造精度控制:管間距誤差需控制在±0.1mm以內,目前依賴進口高精度纏繞設備。

材料性能邊界:在超臨界CO?換熱場景中,需開發耐700℃高溫的新型合金。

未來突破口集中在三個方面:

材料革新:石墨烯增強復合管實驗室數據顯示傳熱性能提升50%,預計2028年實現工業化。

智能控制:集成AI算法與量子傳感,實現納米級溫度場調控,將熱效率再提升15%。

多能耦合:開發熱-電-氣聯供系統,在工業園區實現能源綜合利用率突破85%。

五、產業格局:中國制造的崛起

在鎮海煉化1500萬噸/年煉油項目中,國產設備替代進口產品,投資成本降低40%。隨著"雙碳"戰略推進,該設備在鋼鐵行業余熱回收中的滲透率預計2030年達50%,年減排CO?超2億噸。

結語

從深冷液化的藍色火焰到高溫煉化的鋼鐵洪流,這種螺旋纏繞的"熱能舞者"正以超乎想象的效率,重塑全球能源利用的圖景。隨著材料科學與智能技術的深度融合,其未來必將書寫更輝煌的能效傳奇。

免責聲明

- 凡本網注明“來源:化工儀器網”的所有作品,均為浙江興旺寶明通網絡有限公司-化工儀器網合法擁有版權或有權使用的作品,未經本網授權不得轉載、摘編或利用其它方式使用上述作品。已經本網授權使用作品的,應在授權范圍內使用,并注明“來源:化工儀器網”。違反上述聲明者,本網將追究其相關法律責任。

- 本網轉載并注明自其他來源(非化工儀器網)的作品,目的在于傳遞更多信息,并不代表本網贊同其觀點和對其真實性負責,不承擔此類作品侵權行為的直接責任及連帶責任。其他媒體、網站或個人從本網轉載時,必須保留本網注明的作品第一來源,并自負版權等法律責任。

- 如涉及作品內容、版權等問題,請在作品發表之日起一周內與本網聯系,否則視為放棄相關權利。

手機版

手機版 化工儀器網手機版

化工儀器網手機版

化工儀器網小程序

化工儀器網小程序

官方微信

官方微信 公眾號:chem17

公眾號:chem17

掃碼關注視頻號

掃碼關注視頻號

采購中心

采購中心