一、引言

氨在現代工業與農業生產中具有不可替代的作用。作為制造化肥的核心原料,氨支撐著全球糧食生產,保障糧食安全;在工業領域,其廣泛應用于制藥、塑料、纖維等眾多化工產品的合成過程。據統計,全球每年氨的產量高達數億噸,且需求仍呈穩步增長態勢。目前,工業合成氨主要依賴 Haber-Bosch 工藝,該工藝需在高溫(400 - 500℃)、高壓(10 - 30 MPa)條件下,借助鐵基催化劑促使氮氣與氫氣反應生成氨。然而,這一經典工藝存在顯著弊端,不僅消耗全球約 1% - 2% 的能源,還因依賴化石燃料制氫,每年排放大量二氧化碳,約占全球總排放量的 1%,對環境造成沉重負擔,與當下全球倡導的低碳、可持續發展理念相悖。在此背景下,開發綠色、高效、低能耗的新型合成氨技術成為科研與工業界共同聚焦的熱點,電催化合成氨技術應運而生并展現出巨大潛力。

電催化合成氨借助電能驅動反應,可在常溫常壓下將氮氣或含氮化合物轉化為氨。相較于傳統工藝,該技術具備多方面優勢:首先,反應條件溫和,大幅降低設備要求與能耗;其次,若采用可再生能源供電,可實現近乎零碳排放的綠色合成過程;再者,其反應裝置具有模塊化、小型化特點,生產靈活性高,有望分散布局,減少運輸成本與風險。近年來,隨著材料科學、電化學等學科的迅猛發展,電催化合成氨在反應機理認知、高效催化劑開發、電解池系統優化等方面取得了一系列重要進展,但同時也面臨諸多挑戰,距離大規模工業化應用仍有一定距離。

二、電催化合成氨的反應機理

2.1 氮氣還原反應(NRR)機理

氮氣還原合成氨的核心步驟是打破氮氣分子中極為穩定的氮氮三鍵,其鍵能高達 941.6 kJ/mol 。目前普遍認為,電催化 NRR 在催化劑表面主要存在兩種反應路徑:解離式路徑和締合式路徑。

解離式路徑下,氮氣分子首先吸附在催化劑表面,隨后氮氮三鍵直接斷裂,生成的氮原子依次加氫形成氨。此路徑反應過程相對簡單直接,但由于氮氮三鍵斷裂需克服能壘,對催化劑活性要求苛刻,多數催化劑難以滿足,導致反應效率低下。締合式路徑則更為復雜且被廣泛認可,氮氣分子以端基或側基形式吸附在催化劑表面后,通過逐步加氫方式,歷經多種含氮中間體,最終生成氨。該路徑無需直接斷裂氮氮三鍵,降低了反應能壘,然而中間體在催化劑表面的吸附與轉化過程復雜,需精準調控催化劑活性位點性質,以確保各步反應順利進行,避免中間體過度吸附導致催化劑中毒或生成副產物。此外,在電催化體系中,析氫反應(HER)作為主要競爭反應與 NRR 同時發生,二者在催化劑表面爭奪活性位點與電子。如何優化催化劑結構與反應條件,提高 NRR 對 HER 的選擇性,是提升電催化氮氣還原合成氨效率的關鍵問題之一。

2.2 一氧化氮還原反應(NORR)機理

全球每年因工業活動排放大量氮氧化物,其中一氧化氮(NO)占比較大。將 NO 電催化還原為氨,既能實現 NO 污染物的資源化利用,又可開辟合成氨新途徑。NO 在水溶液中溶解度低,限制其傳質效率,且電化學還原過程中析氫副反應影響合成氨法拉第效率。

在催化劑作用下,NO 還原合成氨一般經歷多步電子與質子轉移。首先,NO 吸附在催化劑表面形成吸附態NO,隨后NO 逐步加氫,最終生成氨。該過程涉及復雜的反應網絡,不同催化劑對各中間體吸附與轉化能力不同,決定了反應路徑與合成氨性能。研究表明,提高 NO 分壓可增加其在溶液中的溶解度與傳質效率,同時優化催化劑表面結構,如構建具有三維多級孔結構的電極,可增大活性位點暴露程度,促進 NO 擴散與吸附,提升合成氨效率。此外,通過調控催化劑電子結構,可改變其對 NO 及中間體的吸附強度,優化反應路徑,抑制析氫副反應,提高合成氨選擇性與法拉第效率。

2.3 硝酸鹽還原反應(NO3RR)機理

硝酸鹽廣泛存在于工業廢水、農業徑流及地下水中,對生態環境與人體健康構成威脅。利用電催化硝酸鹽還原合成氨,既能解決硝酸鹽污染問題,又能在溫和條件下實現氨的綠色合成,具有環境與經濟雙重效益。

NO3RR 是一個復雜的 8 電子轉移過程,涉及多步脫氧與加氫反應。反應起始于硝酸根離子在催化劑表面的吸附,隨后逐步獲得電子與質子,依次轉化為亞硝酸根離子、一氧化氮(NO)、羥胺等中間體,最終生成氨。在這一過程中,動力學速率緩慢,且存在競爭性析氫反應,同時易生成亞硝酸鹽等副產物,降低氨的選擇性與產率。為提升 NO3RR 性能,需精準設計催化劑,調控其對及各中間體的吸附與轉化能力。例如,通過構建雙金屬或多金屬催化劑體系,利用金屬間協同效應,優化中間體吸附能,加速反應進程;或引入特定載體,改善催化劑電子結構與表面性質,促進水的解離,為加氫過程提供充足質子源,降低反應能壘,提高氨的生成速率與法拉第效率。

三、電催化合成氨的技術進展

3.1 催化劑的設計與開發

3.1.1 金屬催化劑

金屬催化劑在電催化合成氨領域研究歷史悠久,早期多集中于過渡金屬,如鐵、鈷、鎳等。其中,鐵基催化劑因成本低、儲量豐富,在傳統 Haber-Bosch 工藝中廣泛應用,但在電催化體系下,其活性與選擇性有待提高。為改善性能,科研人員通過調控鐵基催化劑的微觀結構,如制備納米級鐵顆粒、構建多孔結構等,增大活性位點暴露面積,提升反應活性。此外,對鐵進行合金化改性,引入其他金屬元素(如鉬、釕等),利用合金化產生的電子效應與幾何效應,優化催化劑對氮氣及中間體的吸附與活化能力,顯著提高電催化氮氣還原合成氨性能。例如,有研究報道將鉬摻雜到鐵催化劑中,形成 Fe-Mo 合金催化劑,在特定電位下,氨產率與法拉第效率均得到明顯提升 。

除過渡金屬外,貴金屬催化劑(如鉑、鈀、銠等)憑借其優異的電子傳導性與表面活性,在電催化合成氨中表現出良好潛力。其中,銠基催化劑對氮氣吸附與活化能力較強,在優化反應條件下,可實現較高的氨產率與法拉第效率。然而,貴金屬儲量稀少、成本高昂,嚴重限制其大規模應用。為解決這一問題,研究人員致力于開發負載型貴金屬催化劑,將貴金屬高度分散在高比表面積載體上,減少貴金屬用量的同時,提高其原子利用率與催化活性。例如,采用碳納米管、石墨烯等碳材料作為載體負載銠納米顆粒,制備的催化劑在保持高活性的同時,降低了成本,展現出良好的應用前景 。

3.1.2 金屬氧化物催化劑

金屬氧化物具有電子結構與化學穩定性,在電催化合成氨領域逐漸受到關注。例如,三氧化鎢對氮氣具有強吸附選擇性,常被用作電催化氮氣還原合成氨催化劑的載體。通過摻雜低電負性金屬元素(如鐵、釩等)進行改性,可實現電子向鎢位點的有效轉移,改善鎢位點電子結構,增強對氮氣的吸附與活化能力,并加速產物氨的脫附。相關研究表明,鐵、釩雙摻雜三氧化鎢納米催化劑在電催化氮氣還原合成氨反應中,展現出優于單一催化劑的性能,氨產率與法拉第效率均有所提高 。

此外,一些復合金屬氧化物也表現出良好的電催化合成氨性能。如尖晶石結構的(Co3O4),通過調控其晶體結構與表面性質,可優化對氮氣及中間體的吸附與轉化過程。研究發現,對(Co3O4)進行表面修飾或與其他材料復合,能進一步提升其催化活性與選擇性。例如,將(Co3O4)與碳納米纖維復合,制備的復合材料在電催化合成氨反應中,不僅增強了電子傳輸能力,還改善了催化劑與電解液的接觸,提高了反應效率 。

3.1.3 非金屬催化劑

隨著研究的深入,非金屬催化劑因其性能與優勢,在電催化合成氨領域嶄露頭角。其中,碳基材料(如碳納米管、石墨烯、多孔碳等)具有高比表面積、良好的電子傳導性與化學穩定性,且來源廣泛、成本低廉,成為研究熱點。通過對碳材料進行雜原子摻雜(如氮、硼、磷等),可改變其電子結構與表面性質,引入活性位點,賦予其電催化合成氨能力。例如,氮摻雜石墨烯催化劑中,氮原子的引入打破了石墨烯原有的電子共軛結構,產生局部電荷不均,形成對氮氣有吸附作用的活性位點,在電催化氮氣還原合成氨反應中表現出一定活性 。

此外,二維材料(如二硫化鉬、二硒化鎢等)也展現出電催化合成氨潛力。這些二維材料具有層狀結構與電子特性,其表面原子配位不飽和,可作為潛在的活性位點吸附與活化氮氣分子。研究表明,通過控制二維材料的層數、缺陷密度及邊緣結構等,可有效調控其電催化性能。例如,少層二硫化鉬納米片在特定條件下,對電催化氮氣還原合成氨反應具有較好的選擇性與活性,為開發新型非金屬催化劑提供了新思路 。

3.1.4 單原子催化劑

單原子催化劑作為近年來催化領域的研究前沿,在電催化合成氨中展現出優勢。單原子催化劑將金屬原子以單個原子形式分散在載體表面,實現了金屬原子的最大原子利用率,同時其孤立的活性位點具有電子結構與配位環境,可精準調控對反應物及中間體的吸附與轉化過程。例如,以氮摻雜碳材料為載體負載的單原子鐵催化劑,在電催化氮氣還原合成氨反應中,表現出優異的活性與選擇性。理論計算與實驗表征表明,單原子鐵位點對氮氣分子具有較強的吸附與活化能力,且能有效抑制析氫副反應,促進氨的生成 。

此外,通過合理設計載體結構與組成,可進一步優化單原子催化劑性能。如利用具有特定孔結構與表面官能團的載體,增強對單原子的錨定作用,提高催化劑穩定性;或通過引入第二金屬原子形成雙單原子催化劑,利用雙原子間協同效應,提升電催化合成氨效率。單原子催化劑的出現為電催化合成氨催化劑設計提供了全新視角,有望推動該領域取得突破性進展 。

3.2 電極結構與電解池設計

3.2.1 電極結構優化

電極作為電催化反應的場所,其結構對反應性能影響顯著。傳統平板電極活性位點有限、傳質效率低,難以滿足電催化合成氨高效反應需求。近年來,科研人員致力于開發新型電極結構,以提升電極性能。其中,三維多孔電極結構備受關注,如構建具有三維多級孔結構的整體式 Cu 納米線陣列電極,該電極最大限度地暴露了活性位點,增大了電極與電解液及反應物的接觸面積,同時多級孔結構有利于電解液擴散與氣體傳輸,增強內部傳質效率。

此外,通過在電極表面修飾納米結構,如納米顆粒、納米線、納米管等,可進一步增加活性位點數量,改善電極表面性質。例如,在泡沫鎳電極表面生長氧化鋅納米線陣列,制備的復合電極在電催化氮氣還原合成氨反應中,對氮氣吸附與活化能力增強,反應活性顯著提高。同時,利用自支撐電極結構,可避免使用傳統粘結劑帶來的電子傳輸阻礙與活性位點損失問題,提高電極整體性能與穩定性 。

3.2.2 電解池設計創新

電解池作為電催化合成氨反應的核心裝置,其設計直接關系到反應效率與能耗。傳統兩電極電解池結構簡單,但存在反應物利用率低、產物分離困難等問題。 為解決這些問題,科研人員開發了多種新型電解池結構。例如,采用膜電極組件(MEA)的電解池,通過質子交換膜將陽極與陰極隔開,可有效防止產物與反應物交叉污染,提高反應選擇性,同時促進質子傳輸,降低歐姆電阻,提高電解池能效。在硝酸鹽電催化還原合成氨反應中,基于 MEA 的電解池在較低電壓下即可實現高電流密度運行,氨生成速率與法拉第效率均得到顯著提升 。

此外,流動式電解池的出現為提高反應物傳質效率提供了新途徑。在流動式電解池中,反應物以流動狀態通過電極表面,可及時補充消耗的反應物,移除生成的產物,有效避免反應物濃度極化問題,提高反應速率與穩定性。例如,將流動式電解池應用于電催化氮氣還原合成氨反應,通過優化反應物流量與流速,可實現氨的連續高效生產,展現出良好的工業化應用潛力 。同時,開發可充電式電解池系統,將電催化合成氨與儲能過程相結合,既能利用可再生能源谷電時段進行合成氨反應,又能在需要時釋放電能,提高能源利用效率,為電催化合成氨技術發展開辟了新方向 。

3.3 反應條件的調控

3.3.1 電位控制

電位是電催化合成氨反應的關鍵調控參數之一,直接影響反應熱力學與動力學過程。在不同反應體系中,合適的電位窗口對提高合成氨效率與選擇性至關重要。以氮氣還原反應為例,電位過低,反應驅動力不足,氮氣難以被活化,氨產率低;電位過高,析氫副反應加劇,消耗大量電能與活性位點,降低合成氨選擇性。研究表明,通過精確控制電位,可使反應在優條件下進行。例如,在某些催化劑體系中,將電位控制在 - 0.2 - -0.4 V(vs. RHE)區間,可有效抑制析氫反應,促進氮氣吸附與活化,實現較高的氨產率與法拉第效率 。

此外,采用脈沖電位技術,在不同電位間周期性切換,可改變反應物與中間體在催化劑表面的吸附與脫附行為,優化反應路徑,提高電催化合成氨性能。在一氧化氮還原合成氨反應中,脈沖電位調控下,催化劑表面 NO 吸附與加氫過程協同性增強,有效減少了副產物生成,提升了氨的選擇性與生成速率 。

3.3.2 溫度與壓力影響

盡管電催化合成氨可在常溫常壓下進行,但適當調控溫度與壓力,對反應性能具有顯著影響。在一定范圍內升高溫度,可加快反應動力學速率,促進反應物擴散與吸附,提高電催化合成氨效率。然而,溫度過高會加劇析氫副反應,同時可能導致催化劑結構與性能發生變化,降低穩定性。研究發現,在電催化氮氣還原合成氨反應中,將溫度控制在 30 - 50℃,可在保證較高氨產率與法拉第效率的同時,維持催化劑穩定性 。

對于涉及氣體反應物(如氮氣、一氧化氮)的電催化合成氨反應,提高壓力可增加氣體在電解液中的溶解度,增強傳質效率,促進反應進行。例如,在高壓 - 電催化體系中,提高 NO 分壓,可增加其在溶液中的濃度,促進 NO 向催化劑表面擴散與吸附,同時適度弱化催化劑與吸附態 NO * 之間的相互作用,既促進 NO 加氫生成氨,又有效抑制析氫反應。在一氧化氮電催化合成氨實驗中,通過將 NO 分壓提升至一定范圍,氨的生成速率與法拉第效率均實現數倍增長 。

3.3.3 電解液組成優化

電解液作為離子傳輸介質,其組成對電催化合成氨反應影響重大。不同電解液種類、濃度及 pH 值,會改變反應界面性質、離子遷移速率及反應物與中間體的存在形式,進而影響反應性能。在電催化氮氣還原合成氨反應中,常用的電解液有酸性(如硫酸溶液)、堿性(如氫氧化鉀溶液)及中性(如硫酸鈉溶液)。酸性電解液中質子濃度高,有利于加氫步驟進行,但對催化劑腐蝕性強;堿性電解液雖可抑制析氫反應,但可能導致催化劑表面形成氫氧化物覆蓋層,影響活性位點暴露。研究表明,通過優化電解液 pH 值,可在不同催化劑體系中找到最佳反應條件。

四、電催化合成氨的技術挑戰

4.1 催化性能瓶頸

低氨產率與法拉第效率:氮氣還原反應(NRR)中,氮氣分子活化能壘高,且與析氫反應(HER)競爭激烈,多數催化劑氨產率(通常低于 10?? mol?cm?2?s?1)和法拉第效率(多低于 50%)遠低于工業化要求。即使是硝酸鹽還原(NO??RR)和一氧化氮還原(NORR)路徑,雖產率較高,但副產物(如 N?、N?O)生成仍難以抑制,選擇性提升受限。

催化劑穩定性不足:電催化體系中,催化劑易受電解液腐蝕、中間體強吸附導致的活性位點中毒,或長時間反應后的結構重構(如納米顆粒團聚),導致性能快速衰減。例如,金屬氧化物催化劑在酸性條件下易溶解,單原子催化劑在高電位下可能發生遷移或團聚,穩定性難以滿足長期運行需求。

4.2 反應體系優化難題

傳質效率限制:對于氣體反應物(N?、NO),其在電解液中的溶解度極低(如 N?在水中溶解度僅約 0.025 mol/L),導致傳質速率緩慢,成為反應速率的 “瓶頸”。即使采用高壓體系提升溶解度,也會增加設備成本與能耗,與 “溫和條件” 優勢相悖。

產物分離成本高:氨在電解液中易溶解(如 20℃時 NH?在水中溶解度約 520 g/L),且與電解液中的離子(如 OH?、H?)結合形成 NH??,導致產物分離需消耗額外能量(如蒸餾、離子交換),增加整體工藝成本。

4.3 工業化放大障礙

能量轉化效率低:電催化合成氨的整體能量轉化效率(通常低于 30%)遠低于傳統 Haber-Bosch 工藝(約 60%),主要源于電解池歐姆損耗、過電位損失及產物分離能耗。若依賴可再生能源(如光伏、風電),波動的電能輸入還會導致反應穩定性下降,進一步降低效率。

成本控制挑戰:高效催化劑(如貴金屬、單原子材料)的制備成本高昂,且電極與電解池系統的規模化生產工藝尚未成熟,導致單位氨產量的投資成本遠高于傳統工藝,缺乏經濟競爭力。

五、未來發展展望

5.1 催化劑設計新方向

精準調控活性位點:結合理論計算(如密度泛函理論 DFT)與高通量篩選,設計具有 “電子結構匹配” 的活性位點,例如通過雜原子摻雜(如 B、P 修飾碳材料)或單原子配位環境調控(如改變配位數、引入第二金屬原子),優化對 N?、NO??等反應物的吸附能,同時抑制 HER 競爭。例如,理論預測過渡金屬碳化物(如 WC)的 d 帶中心與 N?吸附能匹配,有望成為高效 NRR 催化劑。

多功能復合催化劑:開發 “活化 - 加氫 - 抗副反應” 一體化催化劑,如核殼結構催化劑(內核負責活化 N?,外殼抑制 HER)、串聯催化劑(如 NO??先在第一活 性位點還原為 NO,再在第二位點加氫為 NH?),提升反應選擇性與產率。

5.2 反應體系創新

新型電解池構型:開發氣液固三相界面優化的電解池,如采用氣體擴散電極(GDE)提高氣體反應物與催化劑的接觸效率,或引入離子液體、深共熔溶劑等替代傳統電解液,提升氣體溶解度與離子導電性。例如,GDE 結合疏水多孔結構,可使 N?直接擴散至催化劑表面,傳質效率提升 1-2 個數量級。

耦合工藝集成:將電催化合成氨與其他工藝耦合,如與 CO?還原耦合(生成 NH?和 CO 等化學品),或與可再生能源儲能系統結合(如利用光伏電力直接驅動電解,實現 “綠電 - 綠氨” 閉環),提升整體經濟性與可持續性。

5.3 工程化與標準化探索

建立統一評價標準:目前領域內存在氨檢測方法(如靛酚藍法)易受干擾、活性數據計算方式不統一等問題,需制定標準化的測試流程(如嚴格排除環境中 NH?污染、采用同位素標記法驗證產物來源),確保數據可靠性與可比性。

低成本規模化制備:開發催化劑與電極的宏量制備技術,如噴霧熱解、水熱合成規模化生產納米催化劑,或 3D 打印制備三維多孔電極,降低材料成本。同時,通過電解池模塊化設計(如堆疊式結構),實現千瓦級甚至兆瓦級反應系統的放大試驗,積累工程化數據。

六、結論

電催化合成氨作為一種綠色低碳的新型合成氨技術,在溫和條件下實現氮資源轉化的潛力巨大,但其發展仍面臨催化性能、體系優化與工業化成本的多重挑戰。未來通過精準設計高效穩定的催化劑、創新反應體系以提升傳質與分離效率、并推動工程化放大與標準制定,有望逐步突破技術瓶頸。隨著材料科學與電化學工程的深度融合,電催化合成氨技術將為全球氨的綠色生產、氮污染物資源化利用及 “雙碳” 目標實現提供重要支撐,最終邁向工業化應用的新階段。

產品展示

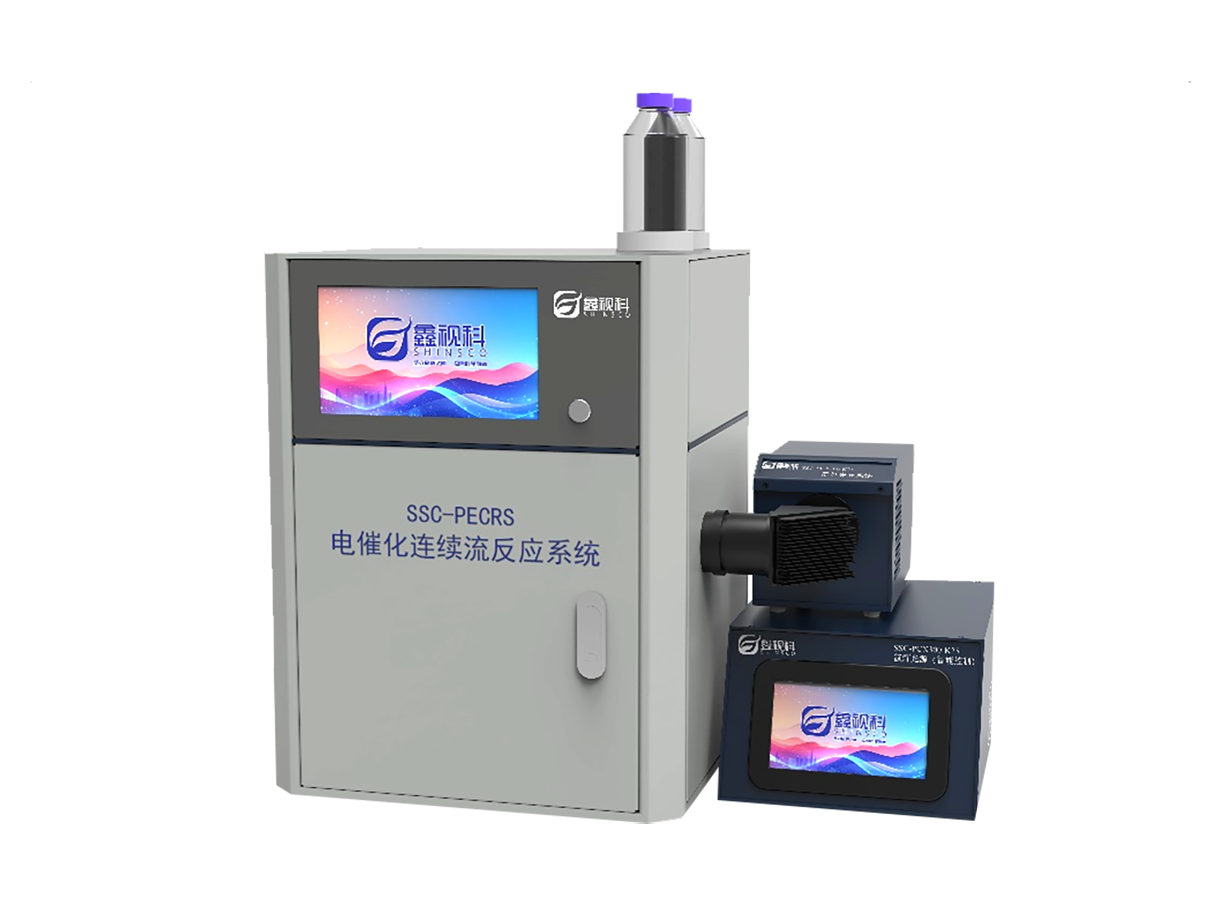

SSC-PECRS電催化連續流反應系統主要用于電催化反應和光電催化劑的性能評價,可以實現連續流和循環連續流實驗,配置反應液體控溫系統,實現主要用于光電催化CO2還原反應全自動在線檢測系統分析,光電催化、N2催化還原,電催化分析、燃料電池、電解水等。

SSC-PECRS電催化連續流反應系統將氣路液路系統、光電催化反應池、在線檢測設備等進行智能化、微型化、模塊化設計并集成為一套裝置,通過兩路氣路和兩路液路的不同組合實現電催化分析,并采用在線檢測體系對反應產物進行定性定量分析。可以適配市面上多數相關的電解池,也可以根據實驗需求定制修改各種電催化池。

免責聲明

- 凡本網注明“來源:化工儀器網”的所有作品,均為浙江興旺寶明通網絡有限公司-化工儀器網合法擁有版權或有權使用的作品,未經本網授權不得轉載、摘編或利用其它方式使用上述作品。已經本網授權使用作品的,應在授權范圍內使用,并注明“來源:化工儀器網”。違反上述聲明者,本網將追究其相關法律責任。

- 本網轉載并注明自其他來源(非化工儀器網)的作品,目的在于傳遞更多信息,并不代表本網贊同其觀點和對其真實性負責,不承擔此類作品侵權行為的直接責任及連帶責任。其他媒體、網站或個人從本網轉載時,必須保留本網注明的作品第一來源,并自負版權等法律責任。

- 如涉及作品內容、版權等問題,請在作品發表之日起一周內與本網聯系,否則視為放棄相關權利。

手機版

手機版 化工儀器網手機版

化工儀器網手機版

化工儀器網小程序

化工儀器網小程序

官方微信

官方微信 公眾號:chem17

公眾號:chem17

掃碼關注視頻號

掃碼關注視頻號

采購中心

采購中心