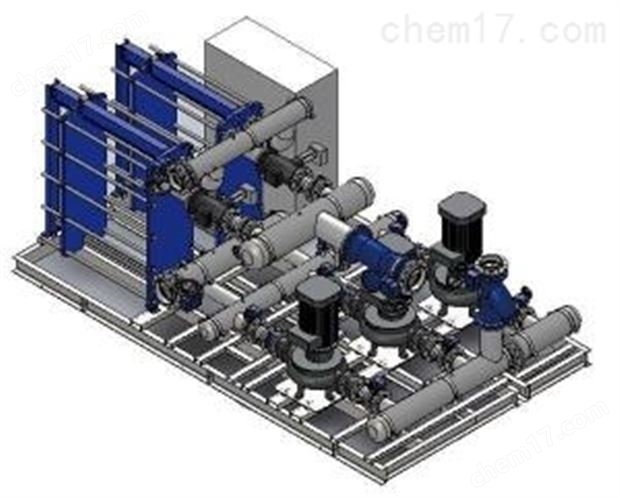

智能型全自動換熱機(jī)組配備了密集且精準(zhǔn)的傳感器網(wǎng)絡(luò),涵蓋溫度傳感器、壓力傳感器、流量傳感器、振動傳感器以及水質(zhì)傳感器(用于監(jiān)測電導(dǎo)率、pH 值等參數(shù))等多達(dá) 20 余類。這些傳感器以高達(dá) 100Hz 的采樣頻率對機(jī)組運行的各項關(guān)鍵參數(shù)進(jìn)行實時采集,確保數(shù)據(jù)的及時性與準(zhǔn)確性,誤差范圍可控制在 ±0.1% 以內(nèi)。通過對熱介質(zhì)和冷介質(zhì)的溫度、壓力、流量等參數(shù)的實時監(jiān)測,以及對設(shè)備運行狀態(tài)如振動情況的感知,能夠全面、精準(zhǔn)地反映機(jī)組的運行狀況,為后續(xù)的智能決策提供堅實的數(shù)據(jù)基礎(chǔ)。

邊緣計算網(wǎng)關(guān)在本地對傳感器采集到的海量原始數(shù)據(jù)進(jìn)行初步處理,包括數(shù)據(jù)清洗、特征提取等操作。經(jīng)過處理后,僅將關(guān)鍵參數(shù)上傳至云端,有效降低了通信網(wǎng)絡(luò)的負(fù)載,降低幅度可達(dá) 90%,同時顯著提升了數(shù)據(jù)處理效率,使機(jī)組能夠快速響應(yīng)運行中的各種變化。此外,部分機(jī)組還引入了視覺監(jiān)測系統(tǒng),通過搭載 AI 攝像頭,實時對設(shè)備的外觀狀態(tài)進(jìn)行監(jiān)測,如檢測是否存在泄漏、結(jié)垢等異常情況,其識別準(zhǔn)確率超 98%,進(jìn)一步完善了對機(jī)組運行狀態(tài)的感知能力。

數(shù)字孿生技術(shù)在智能型全自動換熱機(jī)組中得到了深度應(yīng)用。通過構(gòu)建與實體機(jī)組一致的虛擬鏡像模型,利用實時采集的數(shù)據(jù)對機(jī)組在不同工況下的運行狀態(tài)和能效表現(xiàn)進(jìn)行模擬分析。借助數(shù)字孿生模型,能夠快速生成優(yōu)化的控制策略,其生成時間可縮短至分鐘級,相較于傳統(tǒng)的經(jīng)驗式控制策略制定,大大提高了決策的科學(xué)性和及時性,實現(xiàn)了對機(jī)組運行的精準(zhǔn)調(diào)控。

強(qiáng)化學(xué)習(xí)算法是智能決策中樞的核心組成部分。它基于機(jī)組長期運行積累的歷史數(shù)據(jù)以及實時反饋的運行參數(shù),不斷學(xué)習(xí)和優(yōu)化控制策略,動態(tài)調(diào)整循環(huán)泵的頻率、閥門的開度等關(guān)鍵運行參數(shù)。通過這種方式,機(jī)組的能效可提升 15% - 20%,有效降低了能源消耗,提高了能源利用效率。同時,多目標(biāo)優(yōu)化引擎能夠綜合考慮供熱質(zhì)量、能耗以及排放等多維度的約束條件,例如確保供熱溫差≤2℃,保證良好的供熱效果;提升能效比(COP)至≥4.5,實現(xiàn)高效節(jié)能;控制氮氧化物(NOx)排放≤30mg/m3,滿足環(huán)保要求,從而使機(jī)組在復(fù)雜的運行環(huán)境中始終保持綜合性能。

全電動執(zhí)行機(jī)構(gòu)是智能型全自動換熱機(jī)組實現(xiàn)精準(zhǔn)執(zhí)行的關(guān)鍵。其中,采用伺服電機(jī)驅(qū)動的電動調(diào)節(jié)閥和變頻泵,具有響應(yīng)速度快、控制精度高的顯著特點。電動調(diào)節(jié)閥的響應(yīng)時間≤0.5 秒,能夠快速根據(jù)控制指令調(diào)整開度,實現(xiàn)對熱介質(zhì)或冷介質(zhì)流量的精確控制,控制精度可達(dá) ±0.5%。變頻泵通過智能調(diào)節(jié)轉(zhuǎn)速,可根據(jù)實際需求靈活調(diào)整流量,不僅提高了系統(tǒng)的運行效率,還降低了能耗。

自適應(yīng)水力平衡系統(tǒng)則通過對壓力波傳播的實時分析,自動校準(zhǔn)供熱管網(wǎng)各支路的流量分配。在大型供熱系統(tǒng)中,由于管網(wǎng)結(jié)構(gòu)復(fù)雜,各支路的阻力特性存在差異,容易出現(xiàn)冷熱不均的現(xiàn)象。自適應(yīng)水力平衡系統(tǒng)能夠有效解決這一問題,確保各個用戶端都能獲得均勻、穩(wěn)定的供熱,提升供熱質(zhì)量。此外,機(jī)組還配備了冗余安全機(jī)制,包括 UPS 電源,在市電中斷時能夠保證機(jī)組關(guān)鍵設(shè)備的短暫運行,避免數(shù)據(jù)丟失和設(shè)備損壞;雙回路控制確保控制系統(tǒng)的可靠性,當(dāng)一條控制回路出現(xiàn)故障時,另一條回路能夠立即接管工作;緊急泄壓裝置則在系統(tǒng)壓力異常升高時,迅速釋放壓力,保障系統(tǒng)安全,確保在工況下系統(tǒng)仍能穩(wěn)定運行。

智能型全自動換熱機(jī)組通過智能溫控與流量調(diào)節(jié)技術(shù),能夠?qū)崿F(xiàn) “大溫差、小流量” 的高效運行模式。傳統(tǒng)供熱系統(tǒng)往往采用較大的流量來保證供熱效果,但這種方式會導(dǎo)致循環(huán)泵能耗較高。而智能型全自動換熱機(jī)組通過精確控制,在保證供熱質(zhì)量的前提下,降低了循環(huán)泵的運行功率,從而有效降低了能耗。據(jù)實際應(yīng)用案例統(tǒng)計,相較于傳統(tǒng)換熱機(jī)組,其循環(huán)泵能耗可降低 30% - 40%。

此外,智能型全自動換熱機(jī)組能夠充分結(jié)合余熱回收技術(shù)。在工業(yè)生產(chǎn)過程中,許多環(huán)節(jié)會產(chǎn)生大量的余熱,如化工企業(yè)的反應(yīng)余熱、鋼鐵企業(yè)的高爐余熱等。智能型全自動換熱機(jī)組可以將這些余熱進(jìn)行回收利用,通過熱交換將余熱傳遞給需要加熱的介質(zhì),提高了能源的綜合利用效率。在一些采用了余熱回收技術(shù)的工業(yè)項目中,熱電綜合節(jié)能可達(dá) 30% - 40%,顯著減少了對外部能源的依賴,降低了生產(chǎn)成本。

該類型機(jī)組支持遠(yuǎn)程監(jiān)控與故障診斷功能,通過物聯(lián)網(wǎng)技術(shù),用戶可以在任何有網(wǎng)絡(luò)連接的地方,通過手機(jī)、電腦等終端設(shè)備實時查看機(jī)組的運行參數(shù)、設(shè)備狀態(tài)等信息。同時,機(jī)組內(nèi)置的智能診斷系統(tǒng)能夠根據(jù)實時監(jiān)測數(shù)據(jù),準(zhǔn)確判斷設(shè)備是否存在故障以及故障的類型和位置。故障預(yù)警準(zhǔn)確率 > 98%,能夠提前發(fā)現(xiàn)潛在問題,及時通知維護(hù)人員進(jìn)行處理,大大減少了人工巡檢成本和設(shè)備突發(fā)故障帶來的損失。

根據(jù)氣象數(shù)據(jù)與用戶室溫反饋,智能型全自動換熱機(jī)組能夠動態(tài)調(diào)節(jié)供水溫度。在天氣寒冷時,自動提高供水溫度,確保室內(nèi)溫暖;在天氣較為溫和時,適當(dāng)降低供水溫度,避免能源浪費。通過這種智能調(diào)節(jié)方式,年節(jié)熱量可達(dá) 20%。在某智能供熱小區(qū)中,采用智能型全自動換熱機(jī)組后,根據(jù)室外溫度和用戶室內(nèi)溫度反饋,自動調(diào)整供水溫度,不僅提高了用戶的舒適度,還實現(xiàn)了顯著的節(jié)能效果,每個供暖季的能源消耗較以往降低了約 20%。

由于智能型全自動換熱機(jī)組實現(xiàn)了高效節(jié)能運行,減少了能源的消耗,從而間接降低了碳排放。以一個中等規(guī)模的城市供熱區(qū)域為例,采用智能型全自動換熱機(jī)組替代傳統(tǒng)換熱機(jī)組后,每年可減少二氧化碳排放量數(shù)千噸,為實現(xiàn)碳中和目標(biāo)做出了積極貢獻(xiàn)。同時,通過精準(zhǔn)控制燃燒過程和余熱回收利用,減少了廢氣中污染物的生成和排放,如氮氧化物、二氧化硫等。在一些工業(yè)應(yīng)用場景中,機(jī)組的智能控制還能夠優(yōu)化生產(chǎn)工藝中的熱能利用,減少廢水的產(chǎn)生和排放,降低噪音污染,對改善周邊環(huán)境質(zhì)量具有重要意義。

智能型全自動換熱機(jī)組支持模塊化設(shè)計,用戶可以根據(jù)自身實際需求,如供熱規(guī)模、介質(zhì)類型、溫度壓力要求等,靈活定制機(jī)組的配置。無論是小型的商業(yè)建筑供熱,還是大型的工業(yè)生產(chǎn)過程熱管理,都能找到合適的解決方案。在蒸汽 - 水、水 - 水等多種熱交換場景中,智能型全自動換熱機(jī)組都能憑借其靈活的配置和高效的性能,滿足不同用戶的多樣化需求,具有廣泛的應(yīng)用范圍。

手機(jī)版

手機(jī)版 化工儀器網(wǎng)手機(jī)版

化工儀器網(wǎng)手機(jī)版

化工儀器網(wǎng)小程序

化工儀器網(wǎng)小程序

官方微信

官方微信 公眾號:chem17

公眾號:chem17

掃碼關(guān)注視頻號

掃碼關(guān)注視頻號

采購中心

采購中心