內盤管式反應釜,顧名思義,是一種在釜內安裝盤管結構的反應設備。其誕生旨在攻克傳統反應釜在溫度控制方面的瓶頸。在許多化學反應中,溫度的精確性和穩定性直接關乎反應的成敗、產品的質量以及生產效率。傳統反應釜往往因傳熱效率低、控溫不精準,導致反應過程波動大,難以滿足日益增長的工業生產需求。內盤管式反應釜通過內置盤管,構建了高效的熱量傳遞通道,為反應過程的穩定性和安全性提供了堅實保障。

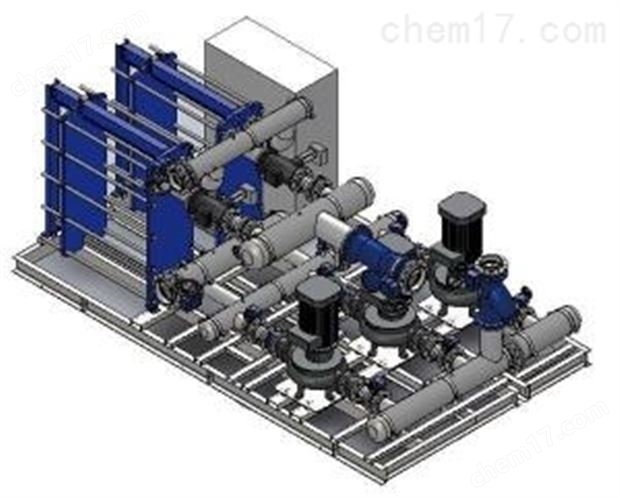

釜體:釜體作為反應的核心空間,通常選用高強度不銹鋼等具備優異耐腐蝕性能的材料制造。這一選材策略使其能夠從容應對高溫、高壓以及強腐蝕性介質的挑戰,確保在復雜工況下,為化學反應營造一個安全、密封的環境,有效避免物料泄漏和外界雜質干擾。

盤管:盤管是內盤管式反應釜的關鍵傳熱元件,由不銹鋼或鈦金屬精心打造。其形狀多為螺旋狀或螺旋管狀,均勻且巧妙地分布在釜體內。這種的設計極大地拓展了傳熱面積,使得熱量能夠以更快捷、更均勻的方式傳遞給反應物料。以某化工合成反應為例,采用內盤管式反應釜后,傳熱面積相較于傳統反應釜增加了 [X]%,反應時間大幅縮短,生產效率顯著提升。

攪拌裝置:攪拌裝置由攪拌器和攪拌軸協同構成,是促進物料混合、提升反應效率的重要組件。常見的攪拌形式豐富多樣,包括槳式、錨式、框式、螺條式、刮壁式等。不同的攪拌形式針對不同特性的物料和反應需求,能夠精準調控物料的流動狀態和混合程度,確保反應物料在釜內充分接觸、均勻受熱,有效避免局部過熱或過冷現象,為化學反應的順利進行提供理想的物料環境。

傳熱介質進出口:傳熱介質進出口負責傳熱介質(如水、蒸汽、導熱油等)的有序通入和排出。通過這一關鍵通道,能夠精確調節傳熱介質的流量和溫度,進而實現對反應釜內部溫度的精準控制,滿足各類化學反應對溫度的嚴苛要求,無論是需要高溫激發的反應,還是對低溫環境敏感的反應,都能通過該系統實現精準控溫。

內盤管式反應釜的工作原理基于熱量傳遞和化學反應的基本科學原理,其工作流程緊密有序,環環相扣。

熱量傳遞:傳熱介質如水、蒸汽、導熱油等在內盤管中持續流動,在流動過程中,通過管壁與釜內的反應物料進行熱量交換。盤管的大面積接觸和合理布局,使得熱量能夠高效地從傳熱介質傳遞到反應物料,為化學反應提供必要的能量驅動。

攪拌混合:攪拌器在攪拌軸的帶動下,以設定的轉速持續攪拌反應物料。這一過程促使物料在釜內形成復雜而有序的流動狀態,實現物料的充分混合。均勻混合的物料能夠更高效地吸收來自盤管的熱量,從而使整個反應體系受熱均勻,極大地促進了化學反應的進行,提高了反應速率和產物的一致性。

溫度控制:操作人員或自動化控制系統通過調節傳熱介質的流量和溫度,實現對反應釜內溫度的精確調控。先進的溫度傳感器實時監測反應釜內的溫度變化,并將數據反饋給控制系統,控制系統根據預設的溫度參數,精準調整傳熱介質的輸入狀態,確保反應溫度始終穩定在設定范圍內,滿足不同類型化學反應對溫度精度的嚴格要求。

手機版

手機版 化工儀器網手機版

化工儀器網手機版

化工儀器網小程序

化工儀器網小程序

官方微信

官方微信 公眾號:chem17

公眾號:chem17

掃碼關注視頻號

掃碼關注視頻號

采購中心

采購中心