在電子設備的全生命周期中,電子元器件需承受各種復雜環境考驗,高低溫箱的溫度循環技術成為驗證其可靠性的關鍵手段。通過模擬溫度交替變化,溫度循環測試能提前暴露元器件潛在缺陷,確保產品在實際應用中的穩定性。

溫度循環技術基于熱脹冷縮原理,利用高低溫箱內的制冷與加熱系統,在設定的高溫、低溫極值間周期性切換。以消費電子為例,測試溫度范圍通常設定在 -40℃至 85℃,循環周期包含升 / 降溫速率、高溫 / 低溫保持時長等參數。快速升降溫可加速應力釋放,但需避免因熱沖擊導致元器件損傷;而合適的保持時長能確保溫度充分滲透至元器件內部,使測試結果更具代表性。

精確控制是溫度循環技術的核心。高低溫箱采用 PID 算法與多組溫度傳感器協同工作,實時監測箱內溫場。例如,在航空航天領域,為保障芯片在環境下的性能,需將箱內溫度波動控制在 ±0.5℃以內,這依賴于高精度傳感器與變頻制冷加熱技術的結合。此外,氣流組織也至關重要,多翼離心風機配合導流風道,可使箱內溫度均勻性誤差小于 1%,避免局部過熱或過冷影響測試準確性。

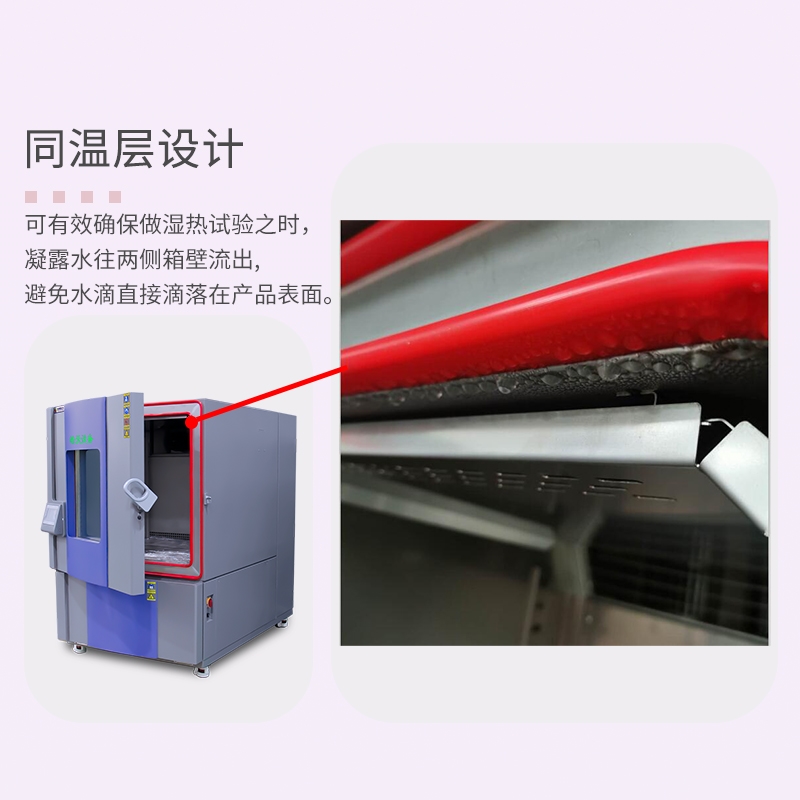

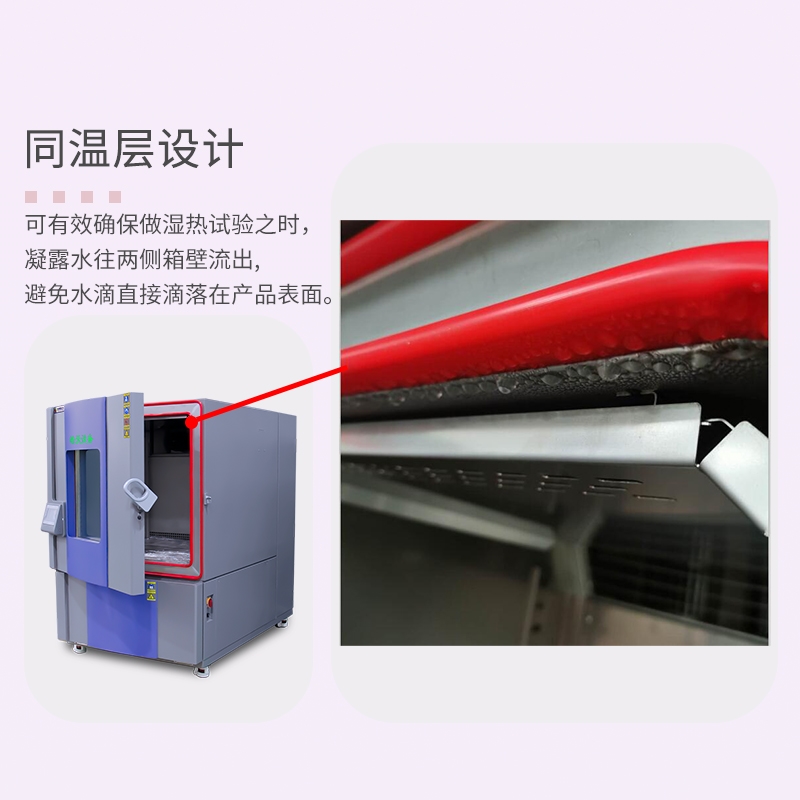

實際測試中,濕度控制與冷凝防護同樣關鍵。在高濕度環境的溫度循環測試里,需通過除濕系統防止水汽在元器件表面凝結,或采用氮氣吹掃技術保持箱內干燥。針對不同類型元器件,還需調整測試參數,如對耐溫性較低的貼片電容,需降低升降溫速率,延長溫度保持時間,以更真實地模擬其在實際應用中的老化過程。

高低溫箱的溫度循環技術通過精準控制溫濕度與循環參數,為電子元器件可靠性測試提供科學依據。隨著技術發展,更智能、高效的溫度循環系統將進一步提升測試效率與準確性,助力電子產業高質量發展。